Tras el lanzamiento del segundo informe de sostenibilidad y circularidad de los materiales de este año 2022, publicamos este nuevo artículo donde nos adentramos en aquellos materiales y tecnologías que destacan ya no solo por su origen, sino también por sus innovadores procesos de creación, transformación y fabricación.

Hoy, desde la Materioteca de Galicia, arrojamos luz sobre una etapa de la vida de los materiales en la que, si bien permanecen un corto periodo de tiempo, tiene un gran impacto medioambiental. Ese paso intermedio, el de la transformación, un paso al que poca gente presta la atención que se merece cuando hablamos de sostenibilidad, ya que no es tan visible como el origen, el uso o el fin de vida del producto.

En este artículo os presentamos dos materiales que logran una mayor eficiencia en sus métodos de fabricación evitando consumos innecesarios además de procesos añadidos, consiguiendo con éxito una reducción en tiempo y costes.

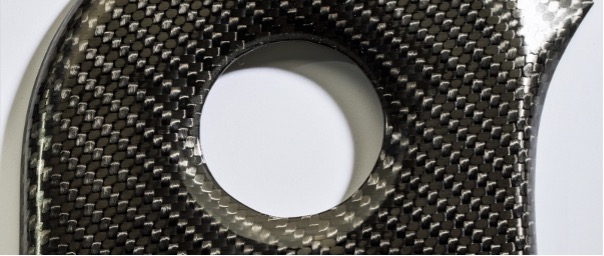

Fibra de carbono estéticamente acabada , Eternal Carbon (MG-2003)

A día de hoy, la fama de los materiales compuestos y más en específico la fibra de carbono, se ha hecho mundialmente notable. Sus propiedades mecánicas hacen de ella, una de las mejores y más aptas soluciones para sustituir a los materiales metálicos. Sin embargo, el principal problema de los productos fabricados con fibra de carbono, es su alto coste de mano de obra derivado del laborioso proceso de fabricación. Es en los últimos pasos del proceso donde más se ve afectada la eficiencia de la producción al necesitar de múltiples post tratamientos con el fin de lograr una estética y dimensionalidad uniforme. Estos parten desde lijados y rebabados para corregir imperfecciones en los componentes hasta lacados para mejorar sus propiedades estéticas.

Eternal Carbon es un proceso de transformación de fibra de carbono que presenta la ventaja de una fabricación eficiente junto con un acabado de máxima calidad en un solo proceso. El material se ve sometido a un ciclo de calor y presión que logra generar las máximas propiedades a nivel estructural y estético. Posteriormente, la pieza obtenida no necesita de retratados ni mecanizados ya que su geometría y acabado viene dado por un molde inteligente, que permite aportar repetibilidad a la producción.

El proceso Eternal Carbon permite proveer a la pieza de la mayor calidad estética y funcional posible, aportando resistencia ante elementos exteriores que puedan dañar la integridad estructural del componente. Es un material estable a los rayos UV y resistente a arañazos sin dejar ningún tipo de huella. Todo esto lo consigue incluso siendo un material más ligero de lo habitual.

Eternal Carbon goza de dos grandes factores diferenciales frente al proceso tradicionalmente usado. Uno es el de obtener una pieza directamente acabada, algo complejo en la industria del carbono. El otro viene de la mano de este primero y consiste en la eliminación de costes asociados a post procesos. Esto es uno de los factores más influyentes en la industria ya que siempre se incluyen costes de post mecanizado al no conseguirse tener un proceso productivo preciso y limpio. A la par se eliminan gastos en energía y personal. Todos estos procesos incrementan el mayor problema del carbono que no viene a ser otro que el ciclo de producción, que en vez de ser de minutos (implica colocar el tejido en la herramienta, tratarlo y curarlo); pasa a ser horas donde se necesita un tiempo de secado y endurecimiento del barniz y confiar en las manos del operario para el lijado y barnizado posterior.

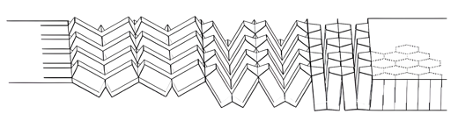

Producción continua de paneles “honeycomb”, Econcore

EconCore, es una entidad dedicada a la fabricación de paneles termoplásticos de núcleos alveolares mediante un proceso totalmente continuo. Gracias a la sencillez y flexibilidad de este novedoso proceso, mejora la eficiencia en comparación con otros productos de similares características.

Estos paneles, constan de un núcleo interno con una estructura alveolar similar a aquellas presentes en los panales creados por las abejas. La imitación de una estructura ya presente en la naturaleza, le otorga el conocimiento desarrollado durante millones de años de evolución. Es por esta razón que el producto final goza de una mayor resistencia ante esfuerzos unidireccionales de compresión.

El material parte de una delgada plancha polimérica continua. En ella se realizan una serie de incisiones que definirán el tamaño del núcleo de panal de abeja. Una vez cortado, mediante un plegado térmico, se pliegan las dobleces creadas, pasando de la plancha continua a una estructura lineal con diferentes núcleos alveolares. Por último, la estructura se recubre de dos capas exteriores de distintos materiales como acero, aluminio o materiales termoplásticos, tapando los núcleos a la vista y formando un panel sándwich ligero.

El material goza de un carácter conformable, permitiéndole adoptar diferentes geometrías basándose en la necesidad de la aplicación.

Estos paneles en formato sándwich, tienen una gran gama de aplicaciones entre las que se encuentra el uso en construcción, automoción, transporte, packaging retornable, publicidad en punto de venta, mobiliario, aeroespacial y ferroviario entre otros.